Китайские фланцы: инновации в производстве?

2026-01-09

Когда слышишь ?китайские фланцы?, первое, что приходит в голову большинству закупщиков — это цена. Дешево. И сразу же за этим — сомнения в качестве, мысли о рисках, о том, что ?инновации? тут, скорее, в упаковке, а не в металле. Я сам долго так думал, пока не пришлось разбираться с последствиями неудачной партии на одном из наших старых объектов. Оказалось, всё не так однозначно. Да, потоковый ширпотреб есть, его море. Но если копнуть глубже и знать, куда смотреть, обнаруживаешь другую реальность — где инновации касаются не столько громких заявлений, сколько конкретных этапов производства: контроля сырья, методов обработки и, что критично, подхода к стандартам.

Откуда растут ноги у стереотипов

Раньше, лет десять назад, главной проблемой была непредсказуемость. Заказываешь партию фланцев по ГОСТ или ASME B16.5, а получаешь изделия, где геометрия плавает, а марка стали в сертификате имеет отдалённое отношение к реальному химическому составу. Это рождало закономерное недоверие. Многие поставщики тогда работали по принципу ?сделал — отгрузил?, а контроль был формальностью. Помню историю с фланцами под высокое давление для теплообменника — после гидроиспытаний пошли микротрещины. Анализ показал повышенное содержание серы и фосфора в стали, что для ответственных применений — приговор. Это был болезненный, но важный урок.

Сейчас ситуация изменилась, но инерция мышления осталась. Ключевой момент, который многие упускают: Китай — это не одна большая фабрика. Это слои. Есть тысячи мелких цехов, которые и формируют тот самый ?низкий сегмент?. А есть предприятия, которые давно встроились в глобальные цепочки и вынуждены играть по жёстким международным правилам. Их инновации — часто не про прорывные технологии, а про тотальную управляемость процессом. Например, внедрение MES-систем для отслеживания каждой заготовки от плавки до упаковки. Со стороны звучит скучно, но для гарантии прослеживаемости и стабильности — это революция.

И вот здесь важно понимать разницу. Когда мы говорим об инновациях в контексте Китая, чаще речь идёт о process innovation, а не product innovation. Они не всегда изобретают новый сплав (хотя и этим занимаются, особенно для коррозионно-стойких сталей), но они оптимизируют вырубку, внедряют роботизированную УЗК-дефектоскопию шейки фланца, используют лазерное сканирование для 3D-верификации геометрии вместо ручных шаблонов. Это не для галочки — это ответ на требования таких рынков, как ЕАЭС, Ближний Восток, где проекты серьёзные и спрос на качественные фланцы растёт.

Где прячется реальное качество: сырьё и металлургия

Всё начинается с заготовки. Можно купить дешёвую стальную заготовку-круг у соседнего завода, а можно — у проверенного металлургического комбината с полным циклом, например, у Tisco или Baosteel, которые имеют собственные сертификаты по API, PED. Разница в цене может быть 20-30%, но разница в поведении металла при дальнейшей механической обработке и, главное, в эксплуатации — колоссальная. Хорошие производители фланцев это знают и делают на этом акцент.

Я видел, как на одном из заводов в провинции Сычуань входящий контроль сырья выглядит так: не просто проверить сертификат, а сделать выборочный спектральный анализ на стационарном анализаторе прямо на складе. Если отклонение по ключевым элементам (Cr, Ni, Mo для нержавеющих марок) даже в пределах допуска, но на грани, партию могут отсеять. Это дисциплинирует и поставщиков стали. Для ответственных фланцев из нержавеющей стали, скажем, марки 316L или дуплексных 2205, это обязательная практика.

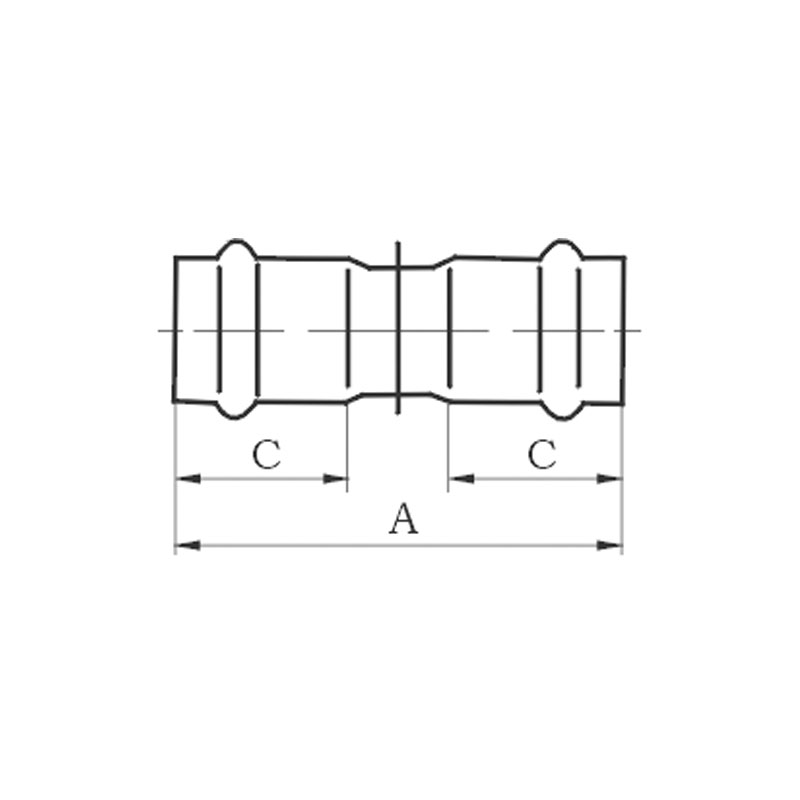

Ещё один момент — ковка. Штамповочные прессы есть у многих, а вот современные ковочные молоты или радиально-ковочные машины — нет. А ведь именно ковка (особенно свободная ковка) улучшает макроструктуру металла, измельчает зерно, повышает механические свойства. Инновация здесь — в переходе от простой штамповки к управляемой ковке с ЧПУ для сложных моделей, например, фланцев с удлинённой горловиной (WN). Это снижает количество брака по внутренним несплошностям.

Обработка: точность вместо ?примерно?

Здесь разрыв между старым и новым подходом виден невооружённым глазом. Раньше часто работали на устаревших токарных станках, замеры — штангенциркулем. Сейчас флагманские китайские производители закупают тяжёлые обрабатывающие центры с ЧПУ от японских или немецких брендов. Но дело не в станках самих по себе, а в том, как выстроен процесс.

Например, обработка уплотнительной поверхности. Для фланцев под спирально-навитые прокладки (Spiral Wound Gasket) требуется точная обработка канавки (serration). Раньше это была головная боль — профиль получался неровным. Сейчас используют специальные фрезы с износостойким покрытием и программируют траекторию так, чтобы минимизировать вибрацию. После обработки поверхность проверяют не просто на шероховатость (Ra), а на полноту профиля с помощью контактного профилометра. Это уже уровень.

Важный нюанс — термообработка (для углеродистых и легированных сталей). Проблема мелких цехов — неравномерный нагрев в печи и недостаточный контроль скорости охлаждения. Это ведёт к остаточным напряжениям и деформациям после обработки. Более продвинутые заводы строят процесс по принципу ?обработка — термообработка — финишная обработка?, где после печи заготовки правят и затем дотягивают на станках с точностью до 0.01 мм. Это удорожает процесс, но даёт гарантию, что фланец не ?поведёт? после первого же теплового цикла на трубопроводе.

Контроль: от формальности к системе

Это, пожалуй, главная область, где произошли самые заметные сдвиги. Раньше отдел контроля качества часто был ?палочкой-выручалочкой? для отгрузки. Сейчас в серьёзных компаниях это независимая и технически мощная структура.

Возьмём неразрушающий контроль. Стандартный набор — магнитопорошковый контроль (МПД) или цветная дефектоскопия (ПВК) поверхности + ультразвуковой контроль (УЗК) тела. Но как его проводят? Можно вручную, на глазок. А можно — с записью дефектоскопом всех данных, с картами сканирования для УЗК, которые прикладываются к отчётности. Видел на одном производстве, как оператор УЗК отмечал на экране планшета, связанного с дефектоскопом, даже малейшие сигналы, которые не являются браковочными, просто для истории изделия. Это системный подход.

Особенно строго с контролем подходят предприятия, работающие на нефтегазовый сектор или энергетику. Тут уже требуются процедуры, сертифицированные по ISO 3834, NADCAP (для термической обработки и НК). Чтобы получить такие одобрения, нужно не просто купить оборудование, а выстроить всю систему управления качеством от и до. Для меня показателен в этом плане пример компании ООО Сычуань Дунфан Чанцзинь Трубной Промышленности Технология (их сайт — scdfcj.ru). Они изначально сфокусированы на трубах и фланцах из нержавеющей стали, а это материал, который не прощает халатности. Судя по их практике и открытой информации, они делают ставку именно на полный цикл контроля и прослеживаемость, что для нержавейки критически важно. Это не реклама, а просто наблюдение: такие компании становятся драйверами изменения репутации сегмента в целом.

Упаковка и логистика: последний рубеж

Казалось бы, мелочь. Но сколько раз было: отличный фланец приходит с задирами на фаске или со следами коррозии из-за неправильной упаковки и хранения в трюме корабля. Инновации? Да, и здесь. Отход от просто промасленной бумаги и деревянных ящиков. Сейчас для дорогих нержавеющих фланцев применяют вакуумную упаковку в многослойную плёнку с ингибиторами коррозии (VCI), затем индивидуальные пластиковые колпачки на резьбу и уплотнительные поверхности, жёсткую картонную упаковку с угловыми вставками, а потом уже на паллет.

Это не для красоты. Это гарантия, что изделие дойдёт до монтажника в цехе сборки в том же состоянии, в каком вышло с финишного контроля. Для крупных проектных поставок это обязательное условие. Видел, как на том же сычуаньском производстве для партии фланцев 316L, предназначенных для химического завода в Европе, каждый фланец перед упаковкой протирали спиртовым раствором для обезжиривания и удаления отпечатков пальцев — чтобы даже намёка на точечную коррозию не возникло при транзите. Это и есть внимание к деталям, которое дорогого стоит.

Логистика тоже часть процесса. Отслеживание контейнера — это норма. Но некоторые поставщики теперь предоставляют доступ к внутренним данным по этапам производства под твой заказ — видишь, когда была выплавка, когда ковка, когда завершён контроль. Это уровень доверия и прозрачности, который лет пять назад сложно было представить от китайского производителя.

Так есть ли инновации? Вместо заключения

Возвращаясь к заглавному вопросу. Если искать инновации в смысле изобретения принципиально нового типа фланца — это редкость. А вот инновации в процессах, в системах управления, в подходе к обеспечению качества и прослеживаемости — это реальность, но не всеобщая. Это удел тех, кто хочет играть не на цене, а на ценности для конечного заказчика, кто работает с ответственными применениями.

Рынок сегментирован. Есть условный ?низкий? сегмент, где инноваций мало, и есть ?высокий?, где китайские производители становятся серьёзными, технологичными игроками, способными конкурировать с европейскими или американскими не только ценой, а именно стабильностью и техническим уровнем продукции. Выбор, как всегда, за инженером или закупщиком: понимать эту разницу и уметь её идентифицировать. Смотреть не на красивые картинки на сайте, а на реальные производственные протоколы, сертификаты, а лучше — организовать инспекцию на завод. Там сразу всё становится на свои места. И тогда вопрос ?китайские фланцы?? уже не вызывает скептической ухмылки, а требует конкретики: ?какого именно китайского производителя??.