Китай фланец 6: инновации и поставки?

2026-01-04

Вот вопрос, который постоянно всплывает в переговорах и на отраслевых форумах. Многие сразу думают о цене и сроках, но за этими цифрами часто теряется суть — а что, собственно, мы покупаем? Просто кусок металла с отверстиями или критический узел, от которого зависит целостность всей системы? Слишком часто сталкиваюсь с тем, что заказчик, требуя ?фланец по ГОСТ 33259 или ASME B16.5?, не до конца представляет, какие именно инновации в обработке и контроле качества стоят за этим стандартом сегодня. И это ключевой момент.

Что скрывается за цифрой ?6? и почему это не просто размер

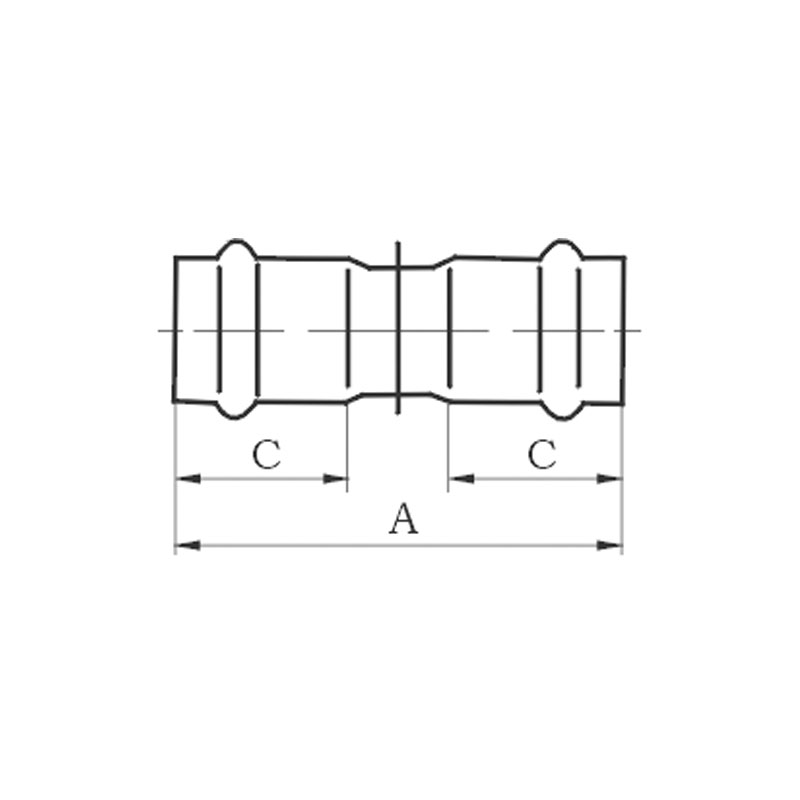

Когда говорят ?фланец 6?, часто имеют в виду DN150 или 6 дюймов. Но здесь начинается первая развилка. Для кого-то это просто номинальный диаметр, а для инженера — отправная точка для расчета давления, типа соединения (приварной встык, на приварном кольце, свободный), материала исполнения и, что критично, класса давления. Например, для агрессивных сред в химической промышленности тот же номинальный диаметр, но из нержавеющей стали AISI 316L с улучшенной стойкостью к межкристаллитной коррозии — это уже другая категория продукта и, соответственно, другой подход к производству.

Раньше основным аргументом была цена. Сейчас, особенно после всех событий с логистикой, клиенты все чаще спрашивают про запас прочности, сертификаты по PED (Директива по оборудованию, работающему под давлением) и возможность нестандартных исполнений. Видел проекты, где из-за попытки сэкономить на фланцах для трубопровода средней нагрузки позже пришлось останавливать линию на неделю из-за протечки по плоскости фланца. Дело было не в материале, а в микротрещинах после термообработки, которые не выявили на входном контроле.

Поэтому сейчас для нас ?фланец 6? — это скорее код, за которым стоит целый пакет решений: от выбора марки стали и метода ковки (штамповка против свободной ковки — разница в структуре металла огромна) до финишной обработки уплотнительной поверхности и упаковки, предотвращающей повреждения при морской перевозке. Без этого пакета поставка теряет смысл.

Инновации: не только лазерная маркировка

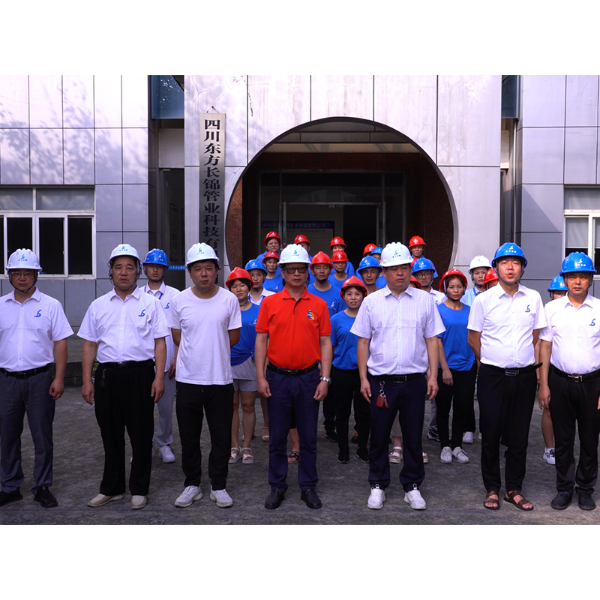

Говоря об инновациях в таком, казалось бы, консервативном сегменте, многие представляют себе роботизированные линии. Это есть, но настоящие изменения тоньше. Возьмем контроль. Раньше ограничивались ультразвуковым дефектоскопом для выявления крупных внутренних дефектов. Сейчас на передовых производствах, с которыми мы работаем, например, с ООО Сычуань Дунфан Чанцзинь Трубной Промышленности Технология, внедряют фазированные решетки для более точного 3D-сканирования заготовки. Это позволяет прогнозировать усталостную прочность.

Другой момент — обработка уплотнительной поверхности. Стандартная обработка на токарном станке дает нужную шероховатость, но при высоких циклических нагрузках возможно ?задирание?. Сейчас некоторые заводы применяют особые методы притирки и даже нанесение тонкослойных покрытий, уменьшающих трение, без потери герметичности. Это не массовая практика, но для ответственных объектов она уже доступна.

Или вот, казалось бы, мелочь — болтовые отверстия. Их смещение даже на полградуса может создать колоссальное напряжение при затяжке. Внедрение ЧПУ с обратной связью и программным обеспечением для компенсации температурного расширения инструмента свело такие ошибки к минимуму. Это и есть та самая ?невидимая? инновация, за которую платят серьезные заказчики. Узнать больше об их подходе к технологиям можно на их сайте: https://www.scdfcj.ru.

Цепочка поставок: где ломаются сроки

Здесь история отдельная. Все хотят ?быстро и дешево?. Но реалии таковы: если вам предлагают фланцы DN150 PN40 из нержавеющей стали ?со склада в Китае? с доставкой за 2 недели, стоит задать вопросы. Настоящий складской остаток качественного продукта — редкость. Чаще это означает, что партия уже в пути или находится в производстве под ?обезличенный? заказ. Это не плохо, но нужно понимать риски.

Наша практика показывает, что реалистичный срок для сложной позиции — 45-60 дней от оплаты аванса до прибытия в порт назначения. И основное время съедает не производство, а логистика и таможенное оформление. Был случай: партия фланцев для нефтегазового проекта застряла на три недели из-за проблем с сертификатами происхождения стали. Производитель использовал заготовку от нового для него поставщика металла, и документы были оформлены небрежно. Пришлось вмешиваться на уровне головного офиса завода.

Поэтому сейчас мы всегда закладываем в контракт не только итоговые сроки поставки, но и промежуточные контрольные точки: готовность заготовки, завершение механической обработки, финальный контроль и погрузка. Это позволяет мягко управлять ожиданиями заказчика и оперативно реагировать на сбои. Ключевое слово — прозрачность. Как заявляет компания ООО Сычуань Дунфан Чанцзинь, их фокус — это не просто продажа труб и комплектующих, а обеспечение надежности на всех этапах, что включает и четкую коммуникацию по поставкам.

Провалы, которые учат больше, чем успехи

Не буду скрывать, были и неудачи. Одна из самых поучительных — история с партией фланцев под изоляцию. Заказчик требовал очень жесткий допуск по биению наружного диаметра для последующего нанесения пенополиуретана в заводских условиях. Мы передали требования заводу, получили подтверждение. Первая же выборочная проверка партии по прибытии показала несоответствие. Оказалось, технолог завода интерпретировал допуск ?на готовое изделие? как допуск после механической обработки, но до финальной термообработки (отпуска для снятия напряжений), которая дала минимальную, но критичную деформацию.

Этот случай заставил полностью пересмотреть процедуру технического задания. Теперь мы не просто пересылаем чертеж и стандарт. Мы составляем отдельный производственный протокол, где на языке технолога расписываем каждую критическую точку контроля, включая этап, на котором этот контроль должен проводиться. Это добавило работы, но спасло десятки последующих проектов.

Еще один момент — ?стандартная? упаковка. Для морской перевозки деревянный ящик и антикоррозионная бумага — must have. Но однажды партия, упакованная ?по стандарту?, пришла со следами интенсивной коррозии. Причина — конденсат в контейнере за 40-дневный рейс через тропики. Теперь для ответственных марок стали мы обязательно оговариваем дополнительный вакуумный пакет для каждого изделия или использование осушителей. Мелочь, которая сохраняет репутацию.

Выбор партнера: не сайт, а процессы

Многие ищут производителя через B2B-площадки, смотрят на красивые картинки цехов. Это важно, но недостаточно. Критически важно понимать, как завод выстроил свои внутренние процессы. Задавайте ?неудобные? вопросы: как отслеживается каждая плавка стали? Как маркируются заготовки, чтобы не перепутать марку? Есть ли система калибровки измерительного инструмента? Как выглядит протокол несоответствия и кто имеет право остановить отгрузку?

Работа с такими предприятиями, как упомянутая Сычуань Дунфан Чанцзинь, которые позиционируют себя как технологическая компания в области трубной промышленности, часто оказывается проще именно потому, что у них эти процессы, как правило, формализованы. Они готовы предоставить не только сертификат на изделие, но и отчеты по испытаниям образцов из той же партии стали, фото этапов контроля. Это дороже, но избавляет от головной боли.

В итоге, возвращаясь к исходному вопросу. ?Китай фланец 6? — это уже не синоним дешевой базовой детали. Это сложный технологизованный продукт, поставка которого — это управляемый проект, где цена — лишь один из факторов. Инновации сегодня — это в меньшей степени про радикально новые продукты, а в большей — про безупречное и просчитанное исполнение традиционных, доведение их качества и отслеживаемости до абсолютного уровня. И те, кто понимает эту эволюцию, получают не просто фланец, а гарантию надежности своей системы на десятилетия.