Китайские фланцы: инновации в производстве?

2026-01-10

- Откуда этот стереотип и что изменилось

- Что подразумевается под ?инновациями? в таком консервативном изделии

- Пример с подвохом: когда ?инновация? упирается в логистику

- Роль интеграторов и специализированных производителей

- Будущее: цифровизация и предиктивная аналитика

- Итоговые соображения: не гонка, а эволюция

Когда слышишь ?китайские фланцы?, у многих до сих пор всплывает картинка дешёвых штамповок сомнительного качества, которые везут контейнерами. Я и сам лет десять назад так думал. Но реальность, особенно в последние пять-семь лет, ушла далеко вперёд. Вопрос не в том, есть ли инновации, а в том, какие именно и, что важнее, как они приживаются на практике, а не только в рекламных буклетах. Потому что между ?умеем делать? и ?делаем стабильно для ответственного объекта? — часто дистанция огромного размера.

Откуда этот стереотип и что изменилось

Стереотип рождался не на пустом месте. Раньше основной драйвер — цена. Заводы гнали объём, часто в ущерб всему: химия материала плавала, обработка поверхностей была грубой, геометрия хромала. Помню партию фланцев под PN40, которые пришли с некондиционной фаской под сварку — пришлось вручную дорабатывать каждую на объекте, сводя на нет всю экономию. Тогда и сформировалось отношение как к расходному, одноразовому материалу.

Перелом, на мой взгляд, начался с двух вещей. Во-первых, жёсткий внутренний спрос от своих же крупных нефтегазовых и энергетических гигантов Китая. Их стандарты стали выше, и местные производители вынуждены были подтягиваться. Во-вторых, приход на рынок производителей, которые изначально ориентировались на экспорт в Европу или на Ближний Восток, где просто так ?втюхать? некондицию не получится. Они стали вкладываться в контроль, а не только в станки.

Сейчас уже не редкость встретить китайского поставщика, который первым делом спрашивает: ?По какому стандарту — ГОСТ, ASME, EN? Будет ли независимая инспекция?? Это сдвиг в мышлении. Но важно понимать: прогресс не тотален. По-прежнему есть море мелких цехов, которые штампуют то самое ?старое доброе?. Вся фишка в том, чтобы найти тех, кто работает иначе.

Что подразумевается под ?инновациями? в таком консервативном изделии

Фланец — изделие вроде бы простое. Какие тут могут быть инновации? Это не айфон новый. Но если копнуть, то изменения есть, и они скорее процессные и материаловедческие.

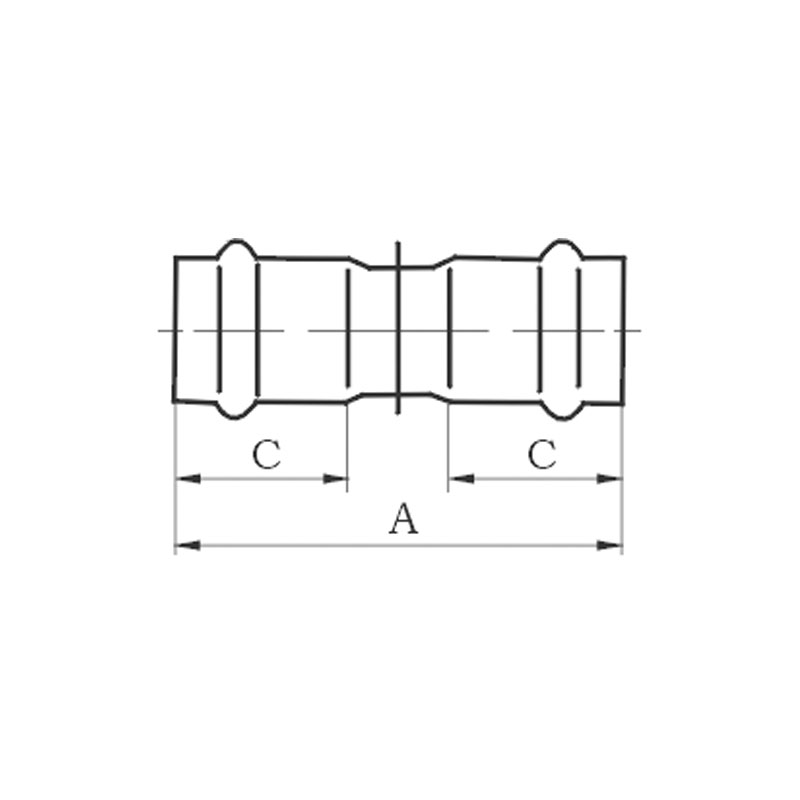

Во-первых, это точность литья и ковки. Внедрение систем ЧПУ для обработки плоскостей и сверления отверстий — уже норма. Но интереснее другое — симуляция процессов методом конечных элементов (FEA) при проектировании оснастки для ковки. Это позволяет заранее предсказать напряжения в металле, места возможных раковин и оптимизировать техпроцесс. Не все, конечно, но передовые заводы, типа того же ООО Сычуань Дунфан Чанцзинь Трубной Промышленности Технология, об этом заявляют открыто. Заходишь на их сайт scdfcj.ru — видишь акцент на контроле качества на всех этапах, от выплавки стали до упаковки. Это не просто слова, для проверки они, как правило, готовы предоставить протоколы испытаний механических свойств именно из плавки, а не общие сертификаты.

Во-вторых, работа с материалами. Стали для коррозионно-активных сред — не просто марка 316, а с контролем содержания ферритной фазы, чтобы избежать коррозии под напряжением. Делают фланцы из дуплекса, супердуплекса, никелевых сплавов типа Inconel. Ключевой момент здесь — не сам факт производства (это могут многие), а стабильность свойств от партии к партии. Вот где собака зарыта.

Пример с подвохом: когда ?инновация? упирается в логистику

Хочу привести пример из практики, который хорошо показывает разрыв между возможностями завода и суровой реальностью. Заказывали партию фланцев в исполнении RTJ (кольцевое соединение) из стали F51 (дуплекс) для шельфового проекта. Сам производитель (не буду называть) показал отличные лабораторные результаты, использовал ультразвуковой контроль после механической обработки паза для кольца. Всё шикарно.

Но проблема пришла откуда не ждали — с защитой поверхности. Чтобы избежать точечной коррозии при морской транспортировке, они нанесли ингибитор и упаковали в вакуумную плёнку. Звучит здорово. Однако при получении на нашем складе в Мурманске выяснилось, что часть упаковки была повреждена ещё в контейнере, и в местах разрыва под плёнкой успел скопиться конденсат, начались первые признаки коррозии. Получился парадокс: высокотехнологичное изделие чуть не погубил простейший этап. Пришлось срочно организовывать зачистку и повторную обработку. Вывод: инновации в цеху должны идти рука об руку с продуманной логистикой и упаковкой. Теперь это обязательный пункт в обсуждении с поставщиком.

Роль интеграторов и специализированных производителей

Вот здесь стоит вернуться к упомянутой компании ООО Сычуань Дунфан Чанцзинь. Они показательны как пример узкой специализации. Это не гигант, который делает всё подряд, от арматуры до котлов. Их фокус — трубы и соединительные элементы (фланцы, отводы, переходы) из нержавеющих и специальных сталей. В их случае, инновации — это часто углубление в детали: в совершенствование сварки при изготовлении переходных фланцев, в подбор оптимальных режимов термообработки для снятия напряжений после формовки.

Работая с таким поставщиком, ты чувствуешь, что говоришь на одном техническом языке. Они могут аргументированно объяснить, почему для твоего случая с температурным циклом лучше подойдёт фланец, вырезанный из толстолистового проката, а не кованый (или наоборот). Это и есть та самая ?профессиональная ориентация?, которая заявлена в их описании. Цена у них часто не самая низкая на рынке, но она оправдана именно снижением рисков для конечного заказчика. Для ответственного проекта это критически важно.

Будущее: цифровизация и предиктивная аналитика

Куда всё движется? Тренд — прослеживаемость и данные. Самый передовой край — это когда с партией фланцев ты получаешь не просто бумажный сертификат, а цифровой паспорт (QR-код), отсканировав который, видишь полную историю: номер плавки, результаты УЗК, данные о термообработке, фото микроструктуры. Это уже тестируется на некоторых заводах-лидерах.

Следующий шаг — использование данных с производства для предиктивной аналитики. Например, анализ параметров ковки (температура, скорость деформации) и их корреляция с ударной вязкостью готового изделия. Это позволит не просто констатировать качество, а заранее настраивать процесс для его гарантии. Пока это кажется футуризмом для отрасли, но китайские производители, плотно работающие с госзаказом и крупными международными корпорациями, в эту сторону активно смотрят. Их advantage — в скорости внедрения таких цифровых решений по сравнению со многими европейскими коллегами, которые связаны legacy-системами.

Итоговые соображения: не гонка, а эволюция

Так что, отвечая на вопрос из заголовка: да, инновации в производстве китайских фланцев есть и они substantive. Но это не революция, а постепенная, иногда рывками, эволюция. Она затрагивает не только станки с ЧПУ, но, что важнее, культуру производства и подход к контролю.

Главный вывод для практика: сегодня нельзя относиться к ?китайскому фланцу? как к однородной массе. Рынок стратифицировался. Есть segment низкого ценового поля, где по-прежнему хаос, и есть segment профессиональных производителей, которые всерьёз конкурируют по качеству и технологиям. Задача — чётко определить свои требования и найти ?своего? поставщика, который говорит с тобой на техническом, а не только на коммерческом языке. Как те, кто делает ставку на специализацию и глубину, а не на ширину ассортимента. И тогда фланец из Китая перестаёт быть статьёй риска, а становится предсказуемым и надёжным компонентом системы.