Китай фланец 6: инновации производителя?

2026-01-01

Когда слышишь ?Китай фланец 6?, первое, что приходит в голову — очередной стандартный продукт под девизом ?дешево и сердито?. Многие в отрасли до сих пор мыслят именно так, и это главное заблуждение. Но если копнуть глубже, особенно в контексте специфики, вроде фланцев для высоких параметров или коррозионных сред, картина начинает меняться. Вопрос не в том, делают ли они фланцы по 6-му классу точности — делают, конечно. Вопрос в том, что стоит за этим обозначением сейчас, и где здесь место для реальных инженерных решений, а не просто для штамповки.

От ?железа? к спецификации: что скрывает класс 6

Класс 6 по ASME B16.5 или EN 1092-1 — это не про ?качество? в бытовом смысле. Это про допуски, про геометрию. И вот здесь начинается самое интересное. Лет пять-семь назад китайский фланец 6-го класса часто был лотереей: вроде бы сертификат есть, а вот сопряжение поверхностей, соосность отверстий — плачут. Сейчас такое тоже встречается, но уже среди откровенно кустарных поставщиков. Крупные же игроки, особенно те, кто работает на экспорт в серьезные рынки, давно перестроились.

Почему? Потому что столкнулись с отказами. Помню историю с поставкой партии фланцев из нержавейки 316L для химического завода в Восточной Европе. Фланцы были по классу 6, все бумаги в порядке. А на месте выяснилось, что микронеровности на поверхности уплотнения (тот самый Ra) хоть и вписывались в стандарт, но распределены были неравномерно. При затяжке появились микроподтеки. Проблему решили, но репутационный удар был чувствительным. После такого производители начинают вкладываться не только в станок, но и в контроль на каждом этапе: от ковки или литья до финишной обработки.

Так что сегодня ?фланец 6? от добросовестного завода — это уже не просто заготовка. Это изделие с полным циклом контроля: ультразвуковой дефектоскопии заготовки, контроля твердости, проверки геометрии координатно-измерительными машинами. Инновация здесь не в изобретении велосипеда, а в системном, а иногда и автоматизированном, подходе к обеспечению стабильности этих самых допусков. Это скучная, невидимая работа, но именно она отличает продукт.

Материал — это только половина дела

Все говорят про нержавейку AISI 304, 316, дуплексные стали. Это база. Но инновации, если они есть, кроются в двух вещах: во-первых, в чистоте плавки и однородности структуры, особенно для ответственных применений (ВУС, цикличные нагрузки). Во-вторых, и это часто упускают, в термообработке после механической обработки для снятия напряжений.

У одного из производителей, с которым мы сотрудничали, была постоянная проблема с фланцами большого диаметра (DN600 и выше) из 321-й стали. После сварки и последующего отжига их ?вело? — появлялась недопустимая деформация плоскости. Стандартная технология не помогала. Их инженеры, в коллаборации с технологами из исследовательского института, отработали режим локального термоупрочнения краевых зон перед чистовой обработкой. Это позволило стабилизировать геометрию. Решение не мирового масштаба, но практичное, родившееся из конкретной боли. Это и есть та самая ?производственная инновация?.

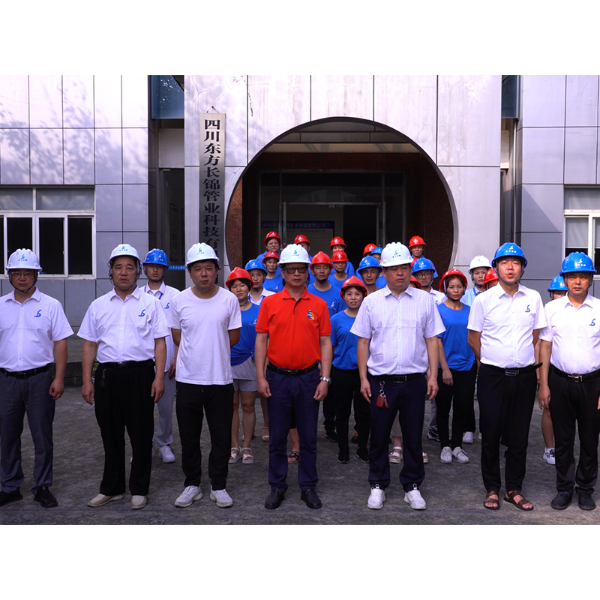

Кстати, о конкретике. Если взять компанию вроде ООО Сычуань Дунфан Чанцзинь Трубной Промышленности Технология (https://www.scdfcj.ru), которая позиционируется как профильное предприятие по трубам и, логично, фланцам из нержавеющей стали, то их сильная сторона — как раз в комплексном подходе. Они контролируют цепочку от материала (часто собственного или строго верифицированного производства) до готового узла. Для фланца 6-го класса это критически важно: нельзя сделать точный фланец из некондиционной заготовки.

Оборудование и ?человеческий фактор?

Станки с ЧПУ — не панацея. Видел заводы, уставленные новейшими японскими или немецкими обрабатывающими центрами, где протоколы измерений рисовали ?от фонаря?. И наоборот, на старом, но ухоженном оборудовании, с грамотным технологом и мотивированным оператором, выходила продукция стабильного качества. Инновация в данном сегменте — это часто синергия ?железа? и софта (системы CAM, встроенный контроль), плюс мотивация персонала не за объем, а за соответствие.

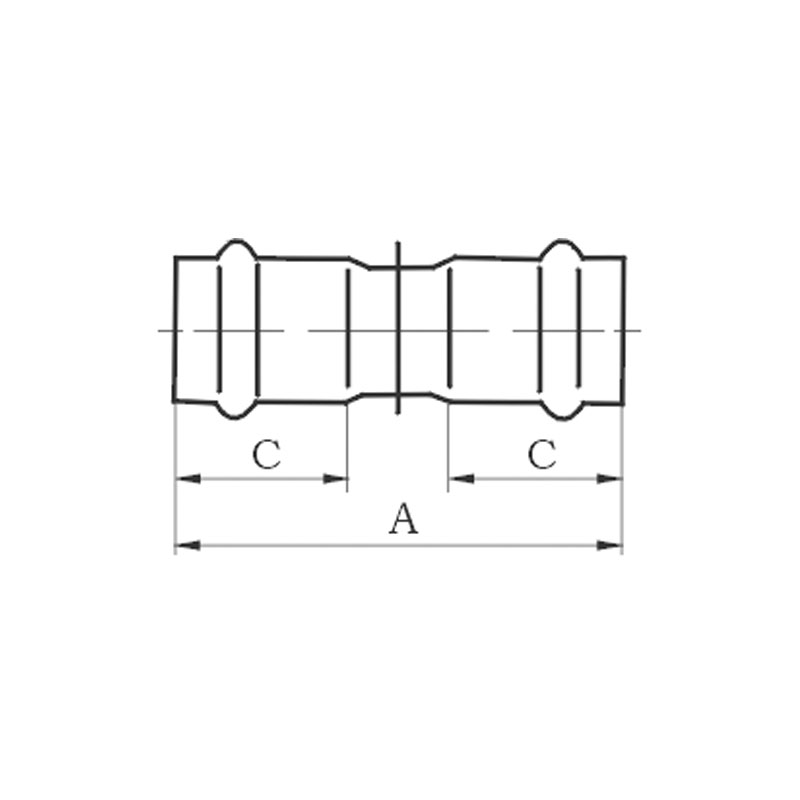

Одна из ключевых точек — обработка уплотнительной поверхности. Для класса 6 спирально-винтовая нарезка (phonographic finish) — это must. Но качество этой нарезки, ее глубина, шаг — все влияет на герметичность с разными типами прокладок. Передовые производители теперь часто имеют цифровые профилографы для контроля этого параметра, а не оценивают ?на глазок?.

Сбой случается на мелочах. Как-то раз столкнулся с партией, где все параметры были идеальны, кроме… шероховатости внутреннего диаметра в зоне под сварку. Она была слишком высокой, что могло осложнить сварку встык. Проблема оказалась в изношенной оправке на последней операции расточки. Мелочь? Для кого-то да. А для производителя, который это отследил и ввел дополнительную проверку по этому параметру для ответственных заказов, — шаг к надежности.

Сертификация vs. Реальная эксплуатация

Папка сертификатов (PED, AD2000, NORSOK, ГОСТ) толщиной в палец — обычное дело. Это входной билет. Но настоящая проверка — это поведение фланца в реальной системе, особенно при термоциклировании или в условиях вибрации. Здесь и выявляется, насколько хорошо просчитаны и соблюдены все параметры.

Есть интересный кейс с фланцами для морской шельфовой платформы. Требования — NORSOK, материал — супердуплекс. Китайский производитель (не буду называть) прошел все аудиты, поставил продукт. Но в полевых условиях, при монтаже, выяснилось, что радиусы закругления на переходе от ступицы к юбке (hub to ring) у них были на минимальном допуске, что создавало концентрацию напряжений. Конструкторы платформы изначально закладывали больший радиус. Производитель же слепо следовал чертежу по стандарту, не вдаваясь в физику работы узла. Проблему решили доработкой на месте, но стоимость монтажа выросла. Вывод: инновационный подход сегодня — это готовность инженеров завода вникать в условия эксплуатации, а не просто точить ?по бумажке?.

Компании, которые это поняли, часто создают инженерные отделы, которые работают напрямую с клиентом над адаптацией стандартного изделия под его нужды. Это уже следующий уровень после простого производства.

Итак, инновации ли это?

Возвращаясь к заглавному вопросу. Если под инновацией понимать революционные ноу-хау в металлообработке — пожалуй, нет. Фланцы — консервативный продукт. Но если говорить об инновациях в процессе, в управлении качеством, в подходе к решению нестандартных задач и в интеграции с потребностями заказчика — то да, определенно.

Производитель в Китае сегодня, чтобы быть конкурентоспособным в сегменте фланец 6 и выше, вынужден внедрять именно такие, ?тихие? инновации. Отслеживание каждой заготовки, предиктивная аналитика износа инструмента, собственные лаборатории для химического анализа и испытаний на коррозию — это становится новой нормой для лидеров рынка.

Поэтому, когда видишь сайт вроде scdfcj.ru, стоит смотреть не на картинки блестящей продукции, а на разделы, посвященные контролю качества, исследовательским мощностям, описанию технологических цепочек. Именно там кроется ответ, способен ли этот конкретный производитель на тот самый практический, приземленный инновационный подход, который превращает стандартный ?китай фланец 6? в надежный и предсказуемый компонент для сложных инженерных систем. В конечном счете, доверие рождается из деталей и из готовности эти детали прорабатывать.